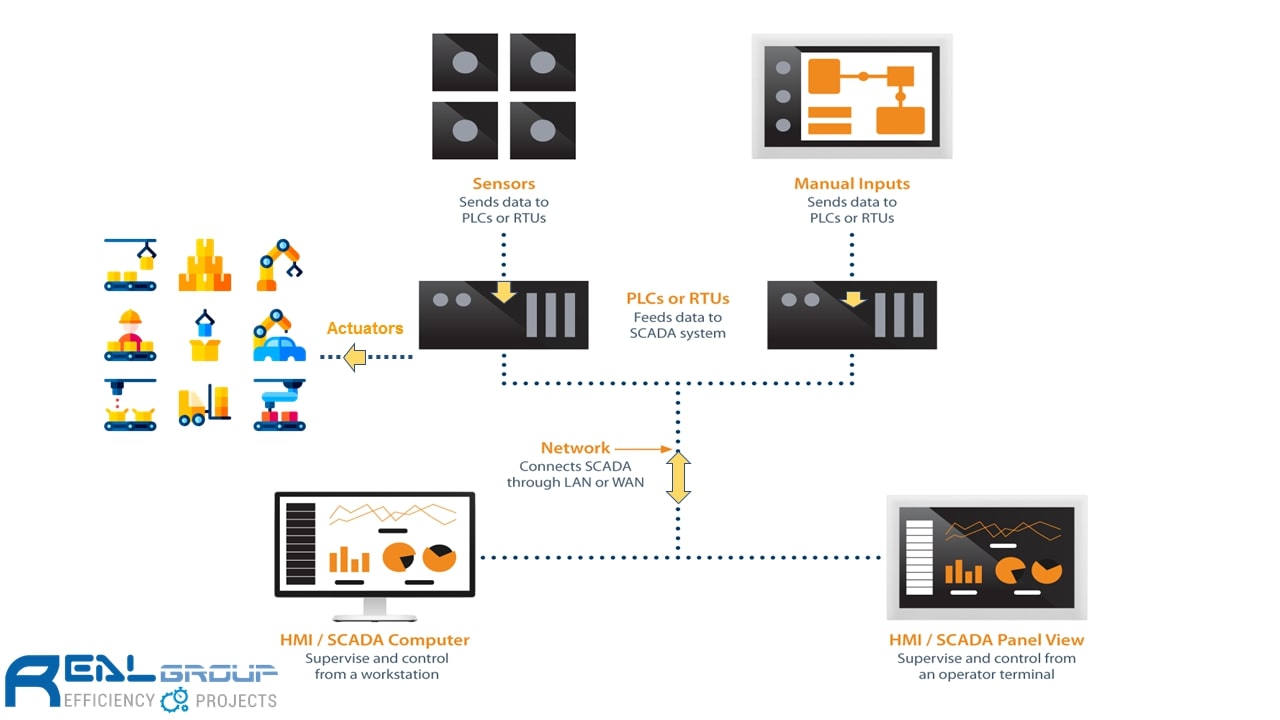

1. Thành phần cấu trúc

1.1. SCADA truyền thống

-

Các thiết bị trường (Field Device) trong quá trình sản xuất gồm: cảm biến (Sensor), cơ cấu chấp hành (Actuator).

-

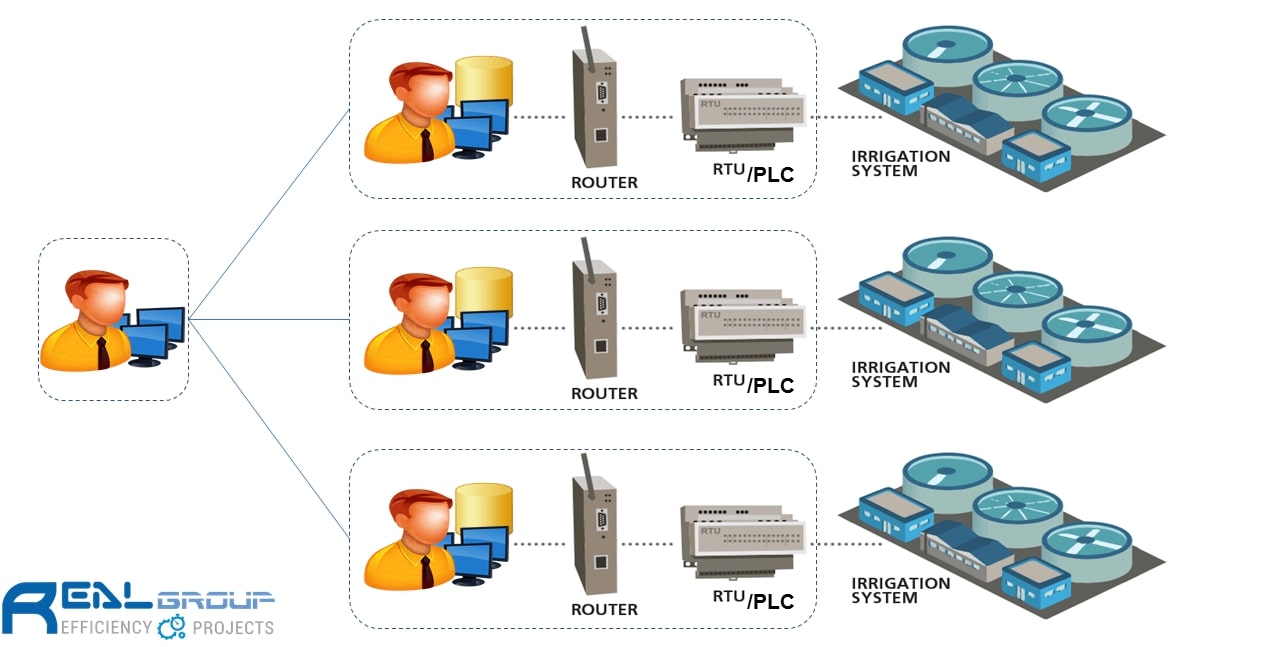

Các thiết bị PLCs (Programable Logic Controller) hoặc RTUs (Remote Terminal Units): có nhiệm vụ thu nhận tín hiệu từ các cảm biến, xử lý tín hiệu và ra lệnh điều khiển cho cơ cấu chấp hành.

-

Hệ thống thu thập dữ liệu DAS (Data Acquisition Systems): dữ liệu được lưu trữ tại hệ thống cơ sở dữ liệu trên máy tính.

-

Hệ thống giám sát: những tín hiệu thu thập được sẽ biểu diễn dưới dạng đồ thị, hình ảnh và đưa ra những cảnh báo bằng giao diện giám sát/điều khiển trên máy tính. Màn hình HMI (Human Machine Interface) giúp người vận hành nhanh chóng phát hiện lỗi hệ thống theo thời gian thực, từ đó đưa ra các quyết định vận hành kịp thời, giảm thiểu các sự cố có thể xảy ra.

Hình 1. Thành phần cơ bản của hệ SCADA

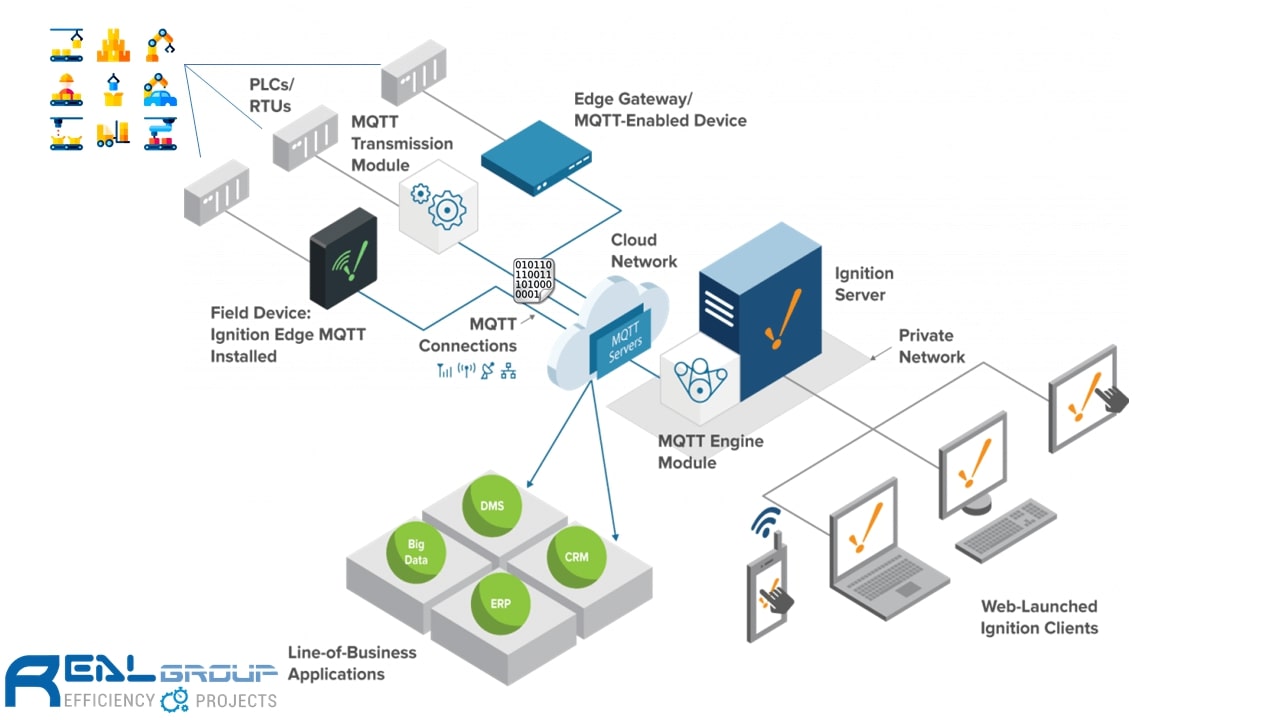

1.2. IoT trong công nghiệp (Industrial Internet of Things – IIoT)

-

Các thiết bị cấp trường, PLC, RTU – IoT Node: thu thập tín hiệu từ cảm biến, điều khiển cơ cấu chấp hành.

- IoT Gateway: thu thập thông tin từ các thiết bị cấp trường gửi lên IoT Cloud.

-

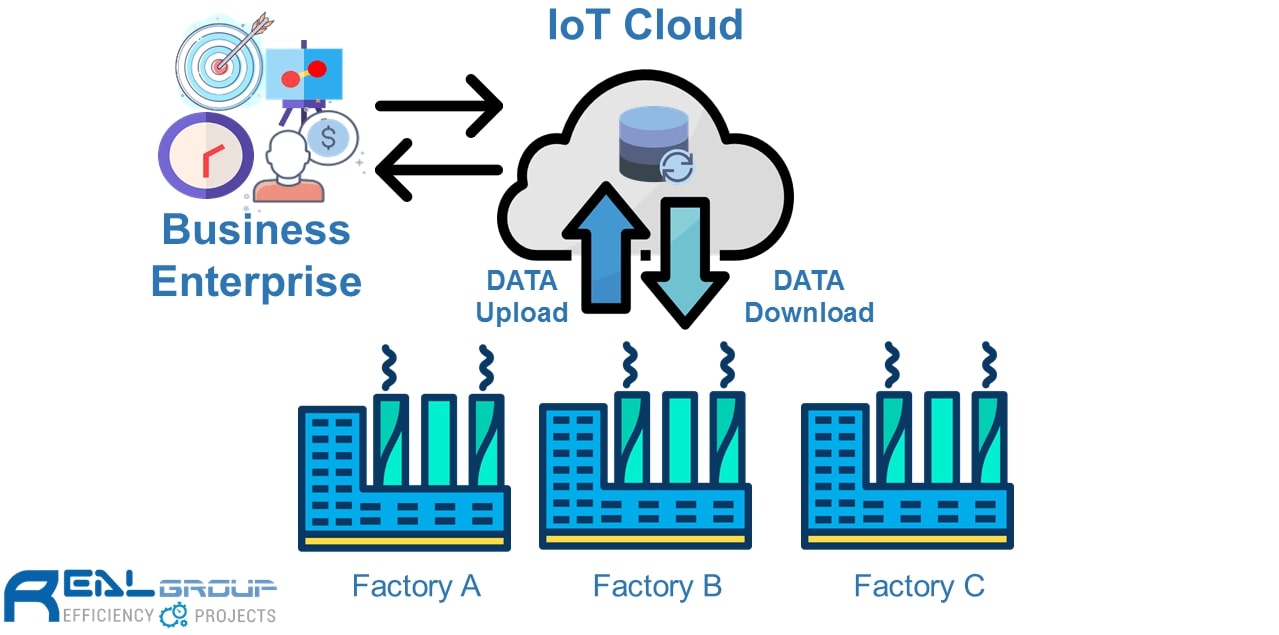

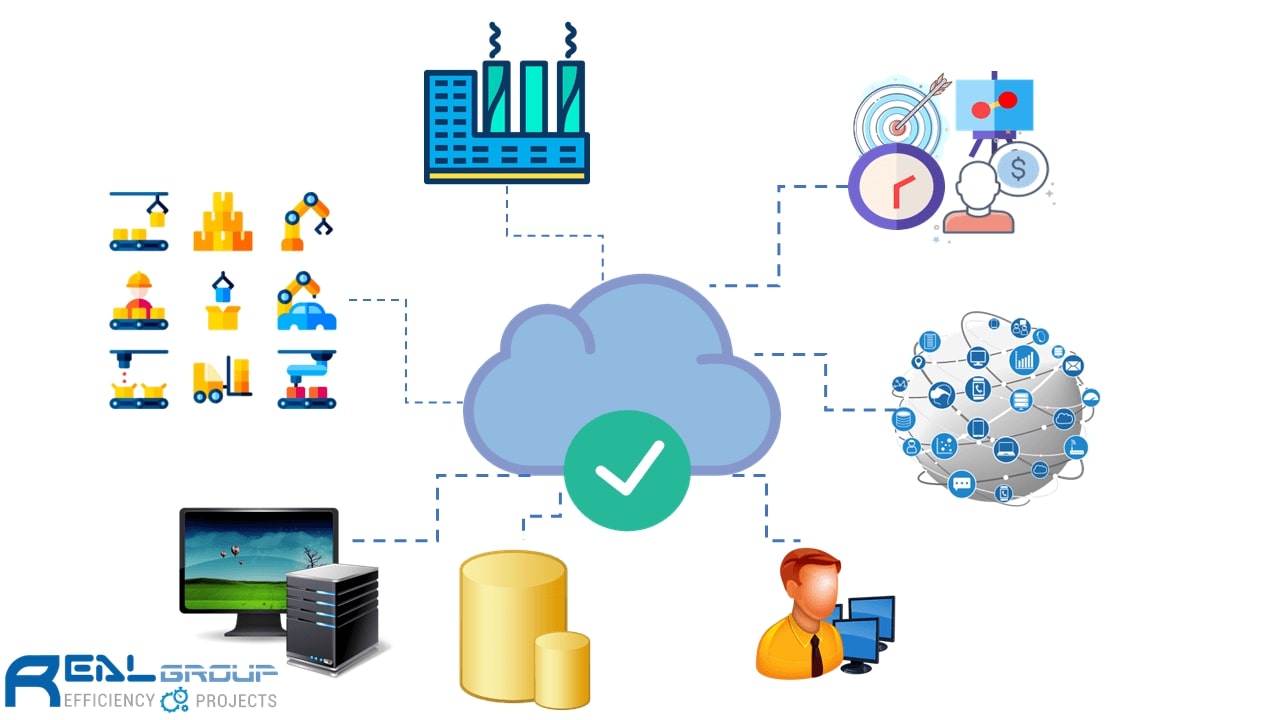

IoT Cloud: dữ liệu từ các IoT Gateway được phân tích và gửi trả lại thông tin điều khiển tới những thiết bị ở dây chuyền sản xuất thông qua IoT Gateway.

-

Phần mềm tích hợp: Những thông tin lưu trữ ở IoT cloud sẽ được đồng bộ với những phần mềm quản lý trong doanh nghiệp như ERP (Enterprise Resource Planning Solutions), OEE (Overall Equipment Effectiveness). Điều này giúp cho việc vận hành sản xuất trở nên hiệu quả hơn, không cần sử dụng những phần mềm riêng lẻ để truy cập những thông tin này.

2. Khả năng phân tích dữ liệu

Như đã đề cập ở phần trước, hệ thống SCADA truyền thống chỉ có thể cung cấp cho người vận hành những thông tin mang tính tức thời, không thể tự động đưa ra được trước những rủi ro có mà hệ thống có thể gặp phải trong tương lai. Bên cạnh đó khả năng lưu trữ giới hạn trong một không gian nhà máy cũng là một hạn chế của SCADA.

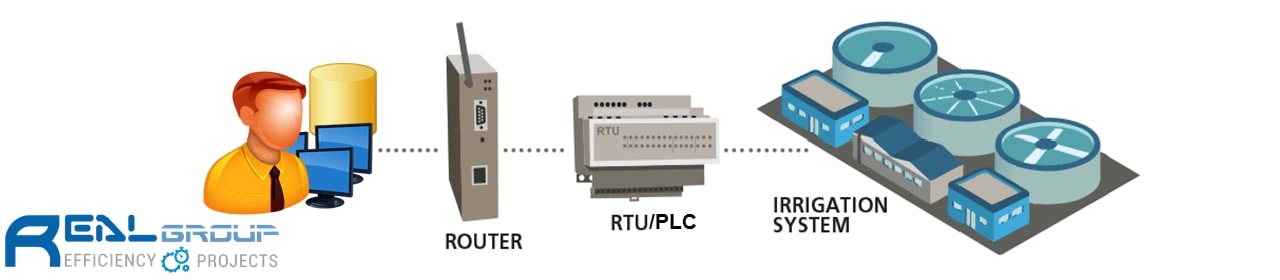

Hình 3. SCADA truyền thống bị giới hạn trong khu vực nội bộ nhà máy, dữ liệu được lưu cục bộ trong hệ thống.

Mặt khác, hệ thống IIoT sẽ phát huy lợi thế trong việc cung cấp thông tin cho các ứng dụng phân tích, chẩn đoán, làm cơ sở dữ liệu cho việc mở rộng sau này.

-

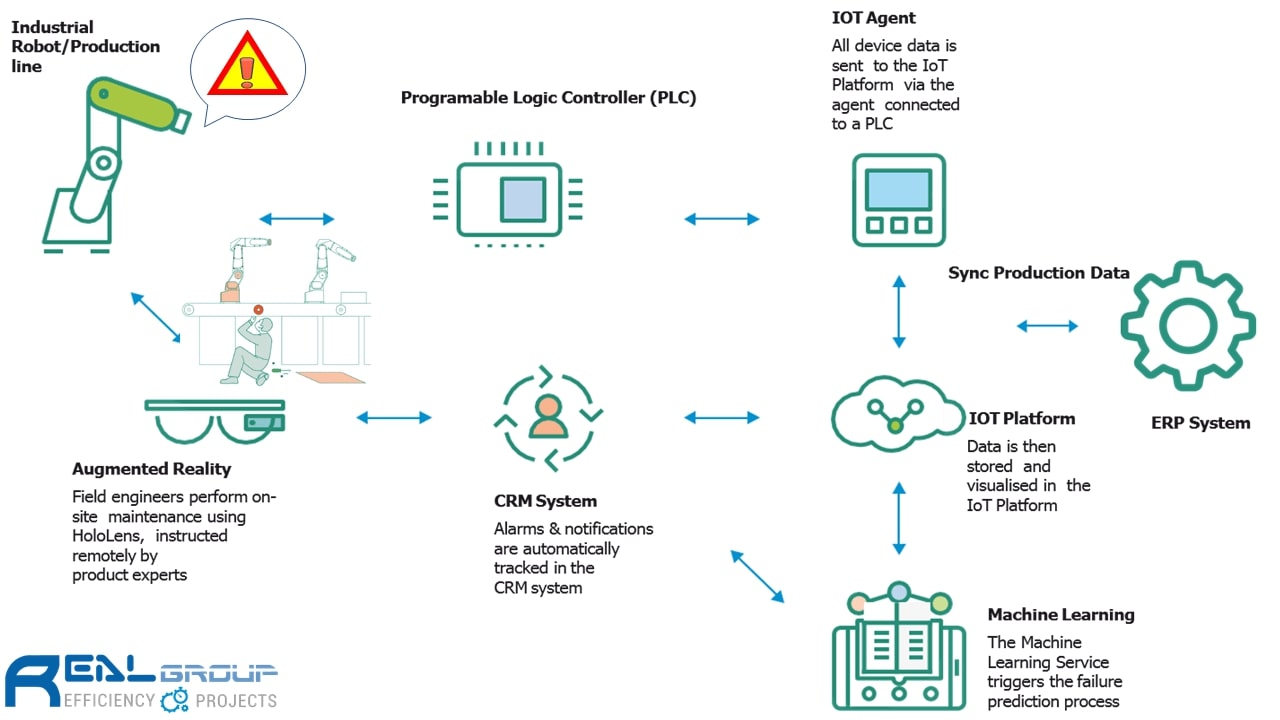

Công nghệ máy học: từ những dữ liệu đã được lưu trữ, các thuật toán máy học giúp đưa ra những đánh giá về hiệu quả sản xuất giúp đưa ra chiến lược sản xuất an toàn, tiết kiệm. Giúp dự đoán lỗi trong quá trình hoạt động của máy móc, thiết bị nhằm lên kế hoạch cho công tác bảo trì, chuẩn bị các linh kiện thay thế một cách chủ động, tránh thời gian dừng máy quá lâu.

-

Công nghệ AR – Augmented Reality cũng được xem xét lựa chọn nhằm giúp vấn đề hỗ trợ kỹ thuật từ xa trở nên dễ dàng, tiết kiệm chi phí đi lại.

Hình 4. Những sự cố sẽ được phát hiện và khắc phục sớm nhờ công nghệ máy học

3. Khả năng mở rộng

4. Khả năng chuẩn hóa

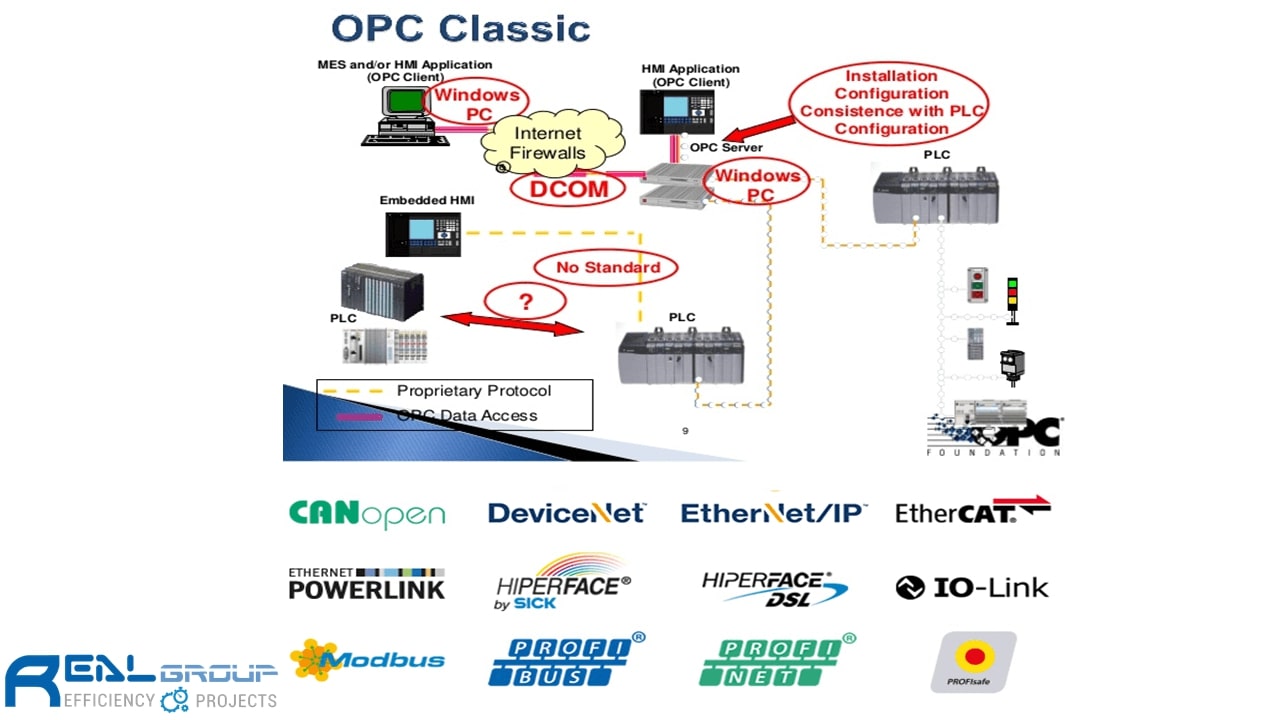

Các hãng sẽ tập trung phát triển cho riêng mình nhưng giao thức riêng và những đặc tính riêng cho các sản phẩm phần cứng và phần mềm của chính mình. Cho nên, khi một hệ SCADA là sự kết hợp của nhiều hãng khác nhau thì có thể xảy ra tình trạng không tương thích giữa phần mềm và phần cứng. Do đó thông thường, hệ thống SCADA sẽ đi cùng với một gói phần mềm OPC server dùng làm nơi trao đổi dữ liệu giữa các hãng.

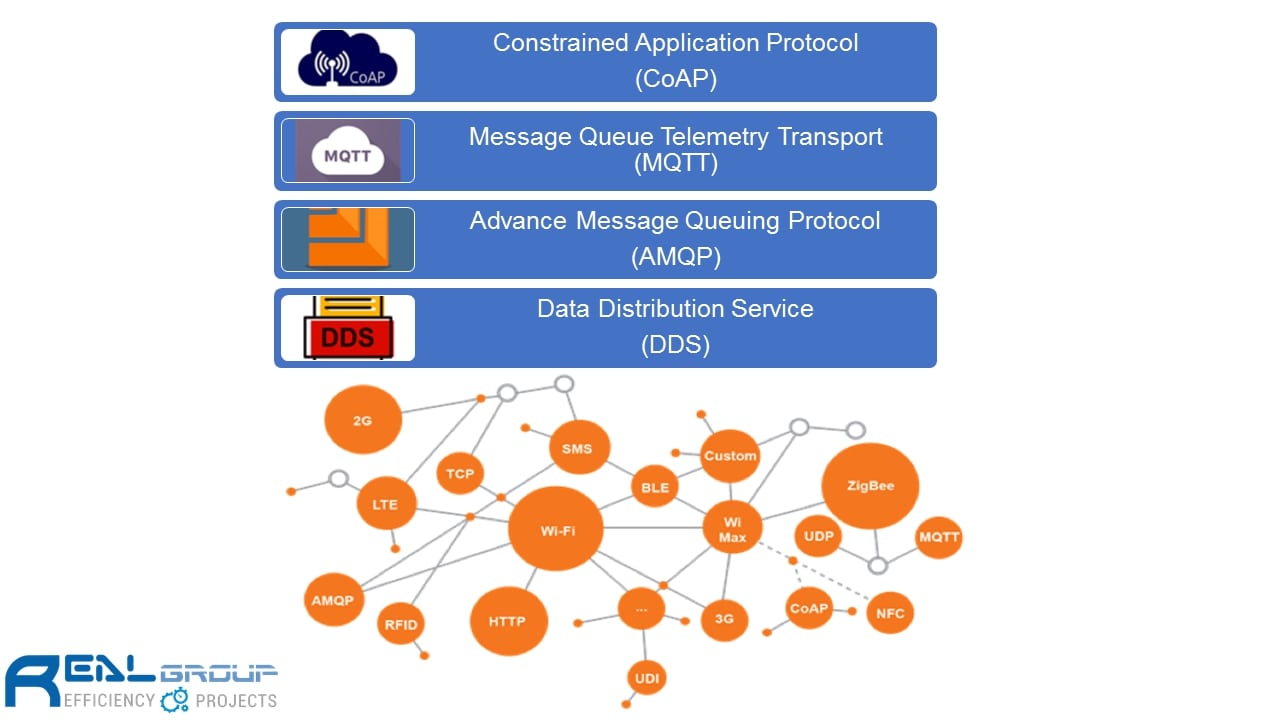

Hình 7. Giao thức truyền thông phổ biến trong công nghiệp

Đối với hệ thống IIoT, tất cả thông tin, dữ liệu được gửi lên IoT cloud thông qua các IoT Gateway, do đó các thiết bị hay phần mềm đều có thể trao đổi dữ liệu với nhau một cách dễ dàng mà không cần quan tâm đến thiết bị đó của hãng sản xuất nào. Các giao thức ứng dụng trong IoT là MQTT, DDS, ANQP, CoAP và các phương tiện kết nối như Wifi, Lora, Ethernet, Zigbee, Mobile Network,..

Hình 8. Các giao thức truyền tin trong IoT

5. Từ SCADA đến IIoT

Thực tế, nếu nhìn vào cấu trúc của 2 hệ thống này, ta có thể nhận thấy Industrial IoT chính là sự kết hợp giữa SCADA truyền thống và công nghệ IoT. Đây là sự kết hợp mang tính tất yếu, vừa đảm bảo được sự tin cậy, chuẩn hóa về mặt công nghệ vừa tận dụng được sức mạnh từ sự phát triển của Internet và trí thông minh nhân tạo. Tương lai không xa, các thiết bị PLC, RTU, cảm biến, cơ cấu chấp hành sẽ được tích hợp sẵn các giao thức kết nối IoT mở ra khả năng kết nối không giới hạn.

Hình 9. Xu hướng tiếp theo của nền công nghiệp là vạn vật kết nối và trí thông minh nhân tạo

Tuy nhiên, cần phải phát triển các hệ thống bảo mật, an ninh mạng, tránh các cuộc tấn công mạng gây rủi ro cho cả hệ thống.